Procédé de fabrication de la margarine

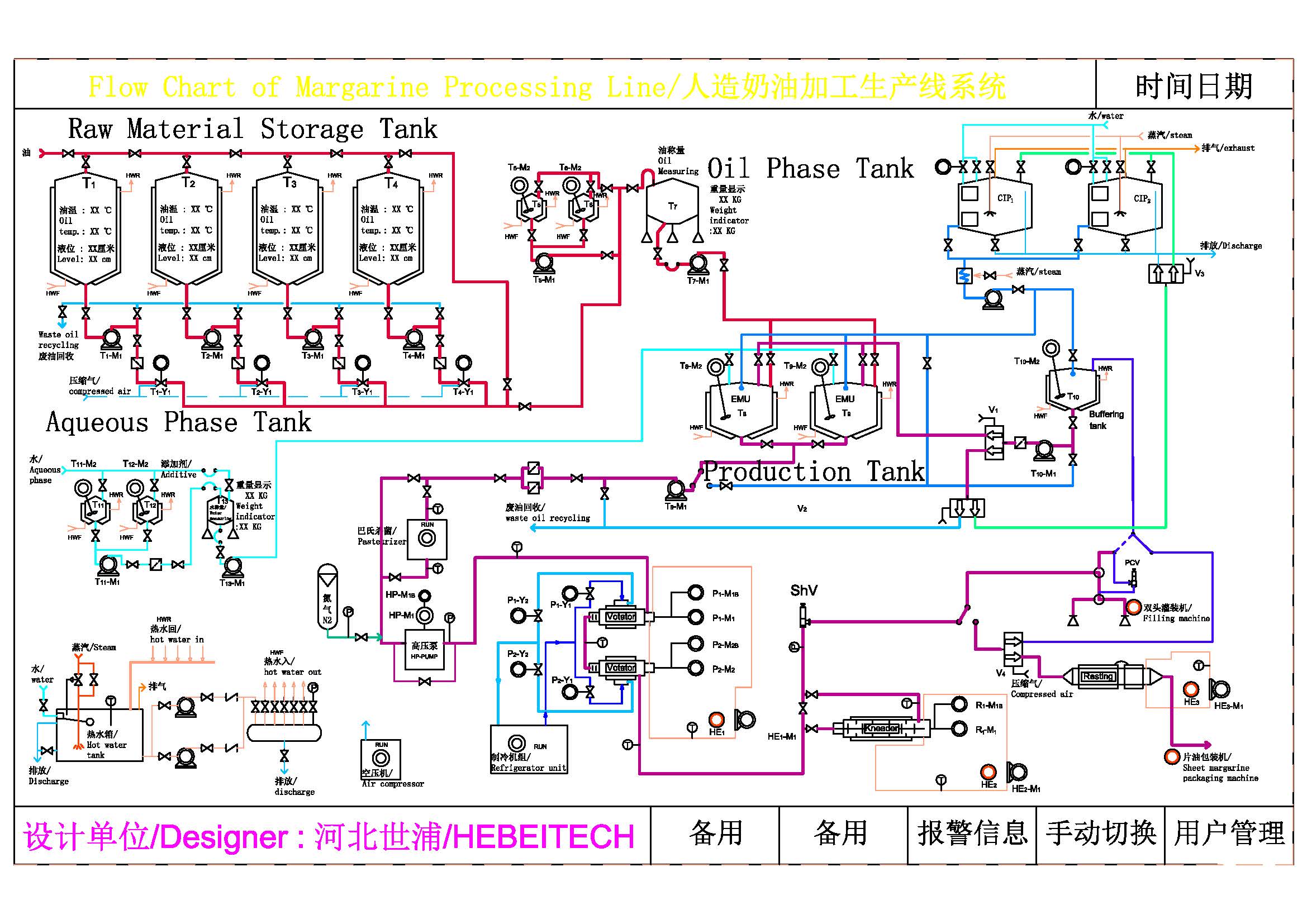

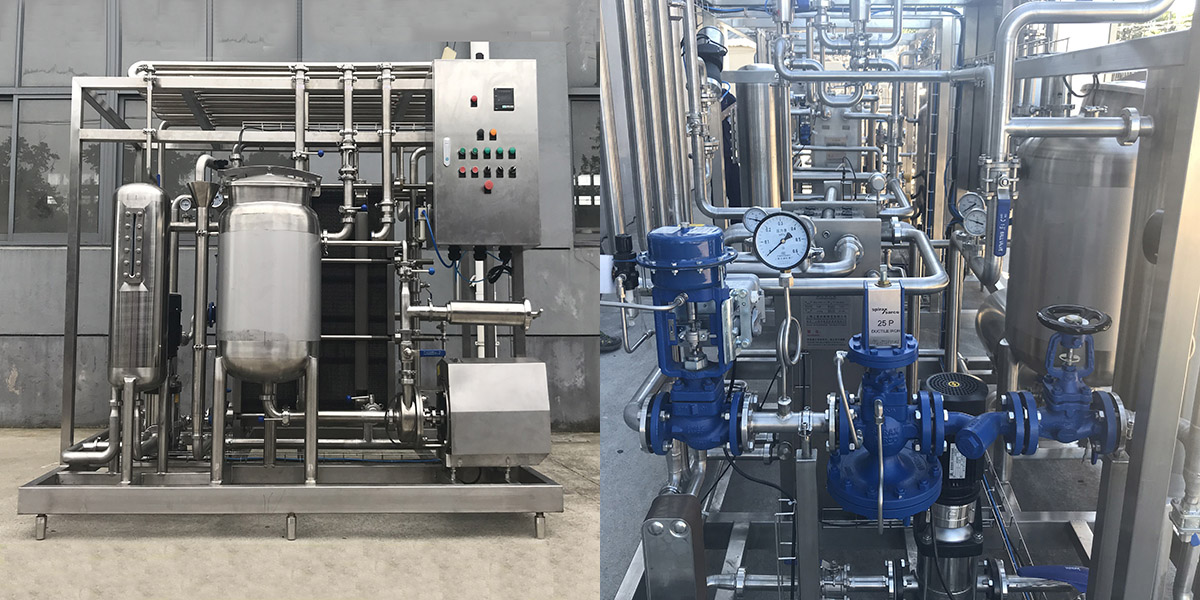

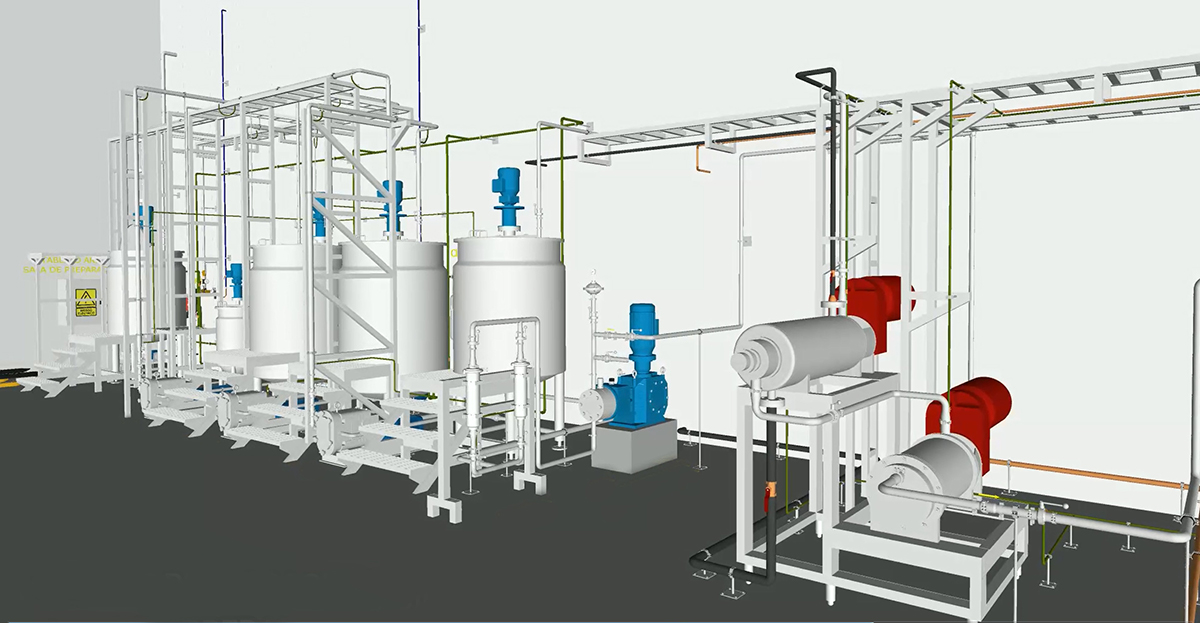

Le processus de fabrication de la margarine comprend plusieurs étapes permettant d'obtenir un produit tartinable et stable à température ambiante, semblable au beurre mais généralement composé d'huiles végétales ou d'un mélange d'huiles végétales et de graisses animales. L'équipement principal comprend une cuve d'émulsification, un agitateur rotatif, un échangeur de chaleur à surface raclée, un agitateur à rotor à broches, une pompe haute pression, un pasteurisateur, un tube de repos, une machine d'emballage, etc.

Voici un aperçu du processus typique de production de la margarine :

Mélange d'huiles (cuve de mélange) : Différents types d'huiles végétales (comme l'huile de palme, de soja, de colza ou de tournesol) sont mélangés pour obtenir la composition en matières grasses souhaitée. Le choix des huiles influe sur la texture, le goût et le profil nutritionnel de la margarine.

Hydrogénation : Au cours de cette étape, les graisses insaturées contenues dans les huiles sont partiellement ou totalement hydrogénées afin de les convertir en graisses saturées plus solides. L’hydrogénation augmente le point de fusion des huiles et améliore la stabilité du produit final. Ce procédé peut également entraîner la formation d’acides gras trans, dont la teneur peut être réduite ou éliminée grâce à des techniques de transformation plus modernes.

Émulsification (cuve d'émulsification) : Les huiles mélangées et hydrogénées sont mélangées à de l'eau, des émulsifiants et d'autres additifs. Les émulsifiants contribuent à stabiliser le mélange en empêchant la séparation de l'huile et de l'eau. Parmi les émulsifiants courants, on trouve la lécithine, les mono- et diglycérides et les polysorbates.

Pasteurisation (pasteurisateur) : L’émulsion est chauffée à une température spécifique pour la pasteuriser, ce qui tue les bactéries nocives et prolonge la durée de conservation du produit.

Refroidissement et cristallisation (échangeur de chaleur à surface raclée ou à vomitoire) : L’émulsion pasteurisée est refroidie puis laissée à cristalliser. Cette étape influe sur la texture et la consistance de la margarine. Un refroidissement et une cristallisation contrôlés permettent d’obtenir un produit final lisse et tartinable.

Ajout de saveur et de couleur : des arômes, des colorants et du sel, naturels ou artificiels, sont ajoutés à l’émulsion refroidie pour rehausser le goût et l’apparence de la margarine.

Conditionnement : La margarine est pompée dans des emballages tels que des pots ou des bâtonnets, selon le type de conditionnement destiné au consommateur. Les emballages sont scellés hermétiquement afin d’éviter toute contamination et de préserver la fraîcheur du produit.

Contrôle qualité : Tout au long du processus de production, des contrôles qualité sont effectués afin de garantir que la margarine réponde aux normes de goût, de texture et de sécurité requises. Ces contrôles incluent des tests de consistance, d’arôme, de couleur et de sécurité microbiologique.

Les procédés modernes de fabrication de la margarine visent souvent à minimiser l'hydrogénation et à réduire la teneur en acides gras trans. Les fabricants peuvent utiliser des procédés alternatifs, comme l'interestérification, qui modifie la structure des acides gras des huiles pour obtenir les propriétés souhaitées sans formation d'acides gras trans.

Il est important de noter que le procédé de fabrication peut varier selon les fabricants et les régions, et que les progrès technologiques dans le domaine alimentaire continuent d'influencer la production de margarine. Par ailleurs, la demande croissante de produits plus sains et plus durables a favorisé le développement de margarines à teneur réduite en acides gras saturés et trans, ainsi que de margarines à base d'ingrédients végétaux.

Date de publication : 21 août 2023