Processus de production de margarine Fabricant chinois

Processus de production de la margarine

Vidéo de production :https://www.youtube.com/watch?v=Zar71w0TUzM

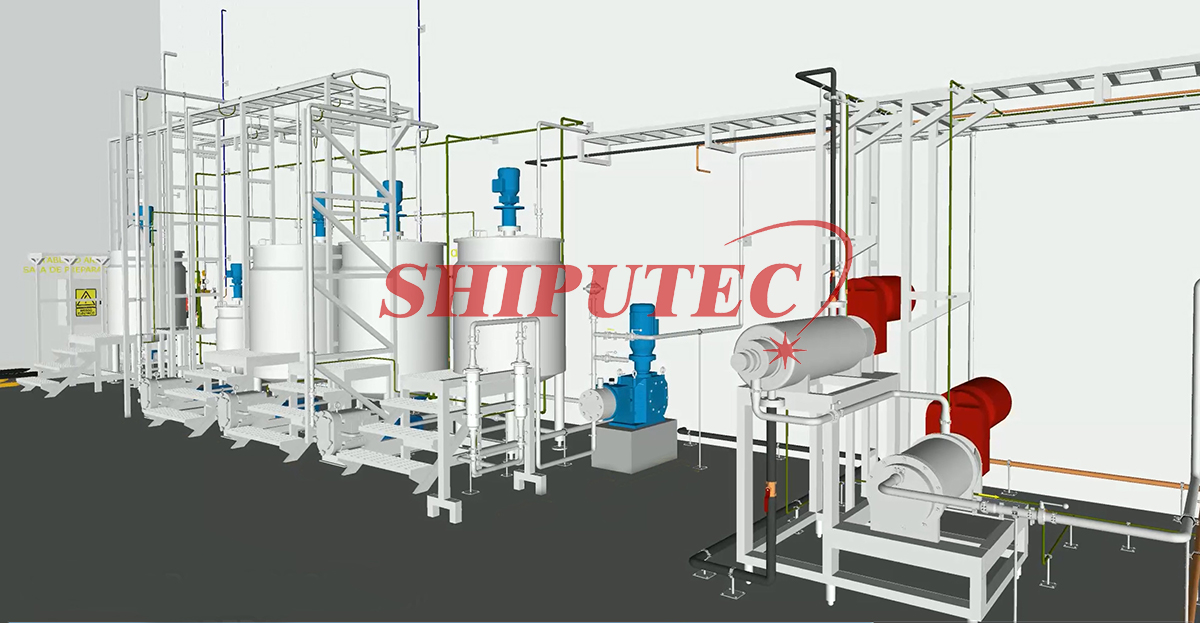

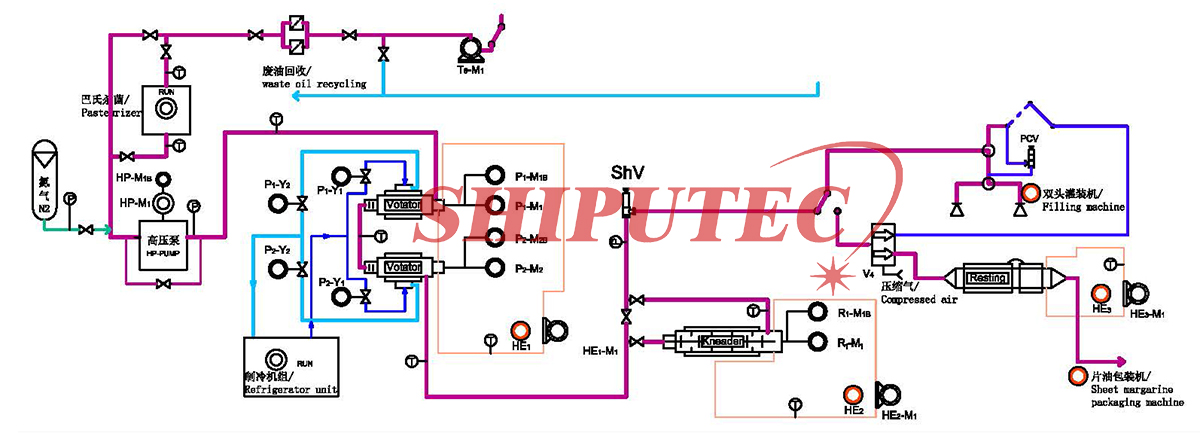

La production de margarine comprend deux étapes : la préparation des matières premières, le refroidissement et la plastification. Les principaux équipements comprennent des cuves de préparation, une pompe HP, un échangeur de chaleur à surface raclée (votator), une machine à rotor à broches, une unité de réfrigération et une remplisseuse de margarine, etc.

Le premier procédé consiste à mélanger les phases huileuse et aqueuse, à les doser et à les émulsifier afin de préparer l'alimentation en matériaux pour le second procédé. Le dernier procédé consiste à refroidir, plastifier et conditionner le produit en continu.

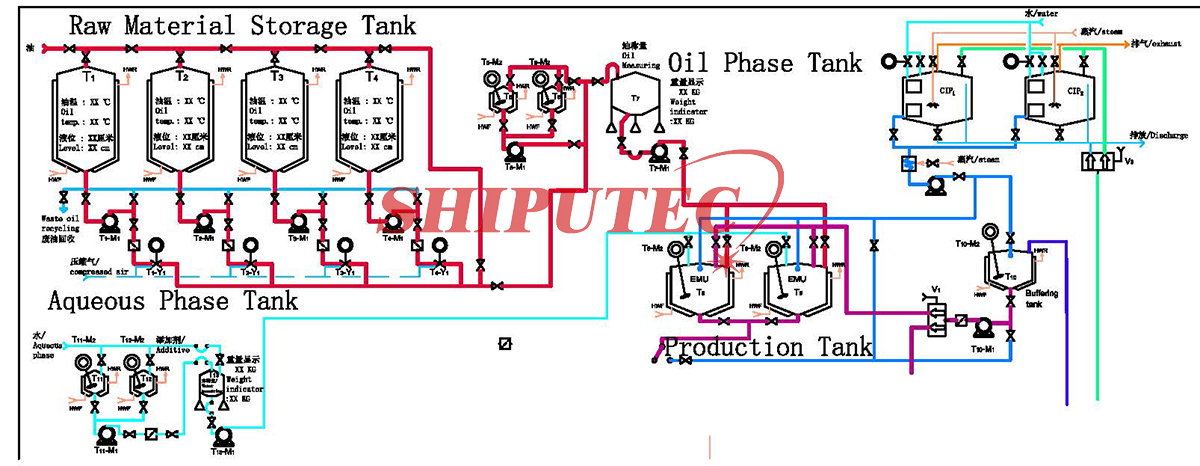

Le processus de préparation de la matière première de la margarine est illustré dans la figure 1 :

- 1.Le lait fermenté

Certaines formules de margarine ajoutent du lait, et le lait après fermentation des bactéries lactiques peut produire une saveur similaire à celle de la crème naturelle, donc l'usine mélange du lait fermenté et de l'eau.

- 2.Mélange d'eau

L'eau et les additifs hydrosolubles dans la formule de la margarine, tels que le lait fermenté, le sel, les conservateurs, etc., sont ajoutés au mélange de phase aqueuse et au réservoir de dosage dans la proportion prescrite pour remuer et mélanger, de sorte que les composants de la phase aqueuse soient dissous dans une solution uniforme.

- 3.Mélange de phases huileuses

L'huile brute de différentes spécifications est d'abord mélangée dans le réservoir de mélange d'huile selon la proportion prescrite, puis les additifs solubles dans l'huile, tels que l'émulsifiant, l'antioxydant, le pigment soluble dans l'huile, la cellulose soluble dans l'huile, etc., sont ajoutés à la phase huileuse selon la proportion, mélangés avec le réservoir de dosage et agités pour former une phase huileuse uniforme.

- 4.L'émulsion

L'émulsification de la margarine vise à disperser uniformément et de manière stable la phase aqueuse dans la phase huileuse. Le degré de dispersion de la phase aqueuse a un impact important sur la qualité du produit. La saveur de la margarine étant étroitement liée à la taille des particules de la phase aqueuse, la propagation des micro-organismes s'effectue dans cette phase. La taille des bactéries est généralement de 1 à 5 microns. Des gouttelettes d'eau de 10 à 20 microns ou moins peuvent donc limiter la propagation des bactéries. Une dispersion trop fine de la phase aqueuse, entraînant une perte de saveur de la margarine, est donc insuffisante. Une dispersion insuffisante, entraînant une altération du métamorphisme de la margarine, est également à l'origine de la relation entre le degré de dispersion de la phase aqueuse et la nature du produit. La relation entre le degré de dispersion de la phase aqueuse de la margarine et la nature du produit est la suivante :

| 水滴直径 Dimension de la goutte d'eau (微米 micromètre) | 人造奶油性质 (Goût de la margarine) |

| moins de 1 (environ 80 à 85 % de phase aqueuse) | Lourd et moins de goût |

| 30-40 (moins de 1% de phase aqueuse) | Bon goût, facile à putride |

| 1-5 (environ 95 % de phase aqueuse) | Bon goût, pas facile de pourrir |

| 5-10 (environ 4% de phase aqueuse) | |

| 10-20 (environ 1% de phase aqueuse) |

On peut constater que l’opération d’émulsification doit atteindre un certain degré d’exigences de dispersion.

Le mélange des phases aqueuse et huileuse séparément et uniformément avec la phase précédente vise à assurer l'homogénéité de l'émulsion après émulsification et mélange des deux phases huileuse et aqueuse. Lors du mélange émulsifiant, le problème de fonctionnement se situe à 50-60 °C. La phase aqueuse est ajoutée à la phase huileuse mesurée. Lors de l'agitation mécanique ou du cycle de pompage, la phase aqueuse est entièrement dispersée dans la phase huileuse, ce qui entraîne la formation de latex. Cependant, ce type de latex liquide est très instable ; l'arrêt de l'agitation peut entraîner un phénomène de séparation huile-eau.

Après la livraison de l'émulsion mélangée, le processus de refroidissement et de plastification est effectué jusqu'à ce que le produit soit emballé.

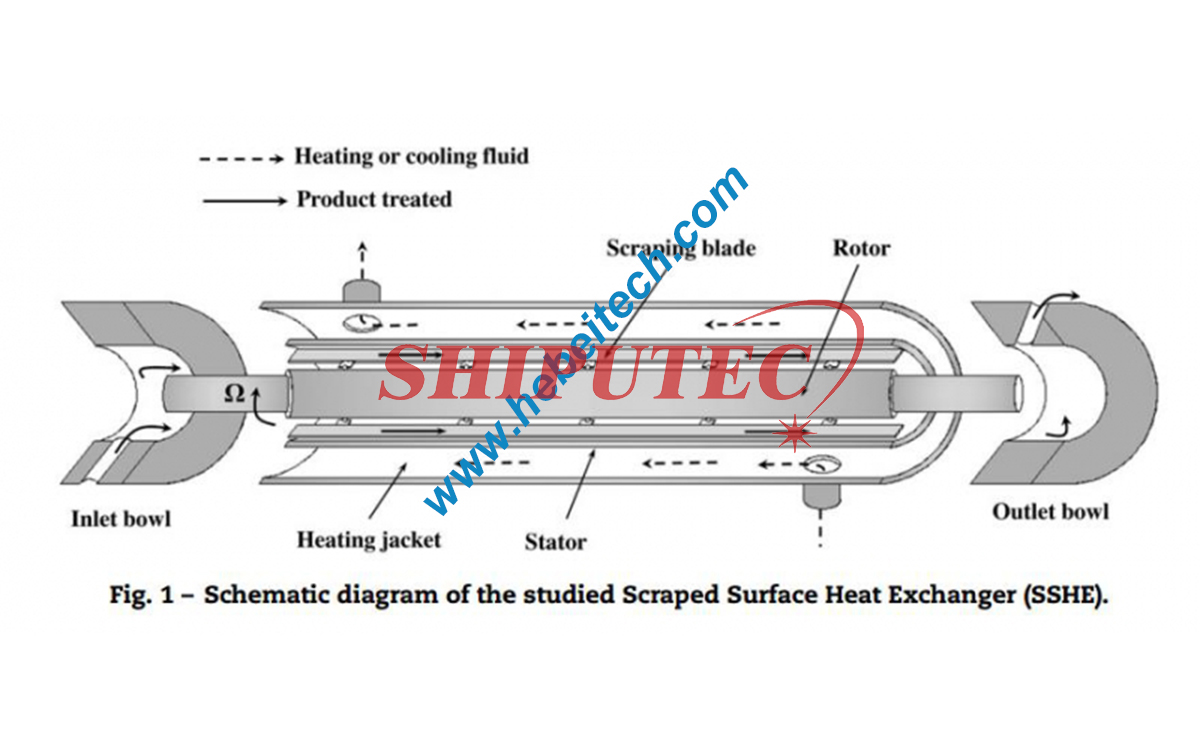

L'émulsion doit être refroidie et plastifiée pour obtenir une margarine souple. Actuellement, on utilise principalement un dispositif de plastification par trempe continue fermé, comprenant un votateur ou échangeur de chaleur à surface raclée (unité A), une machine à rotor à broches ou malaxeur (unité C) et un tube de repos (unité B). Le procédé est illustré à la figure 2 :

Cet ensemble d'équipements présente les caractéristiques suivantes :

1. Fonctionnement continu étanche à l'air haute pression

L'émulsion prémélangée est introduite dans le cylindre de trempe par une pompe haute pression pour le votateur. La haute pression permet de surmonter la résistance de l'ensemble de l'unité et d'obtenir un produit fin et lisse. Le fonctionnement en circuit fermé empêche la condensation de l'eau mélangée à l'émulsion et la formation d'air lors de la trempe, garantissant ainsi la salubrité du produit et réduisant les pertes de réfrigération.

2. Trempe et émulsification

L'émulsion est refroidie rapidement à l'ammoniac ou au fréon dans le votateur, ce qui permet la production de fines particules cristallines, généralement de 1 à 5 microns, pour un goût délicat. De plus, le racleur de l'arbre rotatif du votateur est étroitement relié à la paroi interne du cylindre. Ainsi, en fonctionnement, il peut non seulement racler en continu les cristallisations adhérant à la paroi interne, mais aussi disperser l'émulsion pour répondre aux exigences d'émulsification du ton.

3. Pétrissage et désépaississement (machine à rotor à broches)

Bien que l'émulsion refroidie par le votator ait commencé à cristalliser, elle doit encore croître pendant un certain temps. Si l'émulsion cristallise au repos, un réseau de cristaux lipidiques solides se formera. L'émulsion refroidie formera alors une masse très dure et dépourvue de plasticité. Par conséquent, pour obtenir des margarines présentant une certaine plasticité, la structure du réseau doit être brisée mécaniquement avant que l'émulsion ne forme la structure globale, afin de réduire l'épaississement. Le malaxage et le désépaississement sont principalement réalisés dans une machine à rotor à broches.

L'unité A (votateur) est en fait un dispositif de refroidissement à racleurs. L'émulsion est acheminée dans l'unité fermée A (votateur) par une pompe haute pression. Le matériau traverse le canal entre le cylindre de refroidissement et l'arbre rotatif, et la température du matériau chute rapidement sous l'effet de la trempe du fluide de refroidissement. Deux rangées de racleurs sont disposées à la surface de l'arbre. Les cristaux formés à la surface intérieure du votateur sont raclés par le racleur rotatif à grande vitesse afin d'exposer en permanence la nouvelle surface de refroidissement et de maintenir un transfert de chaleur efficace. L'émulsion peut se disperser sous l'action du racleur. Lorsque le matériau traverse l'unité A (votateur), la température chute à 10-20 degrés, soit une température inférieure au point de fusion de l'huile. Bien que l'huile commence à cristalliser, elle n'est pas encore à l'état solide. À ce stade, l'émulsion est en cours de refroidissement et se présente sous la forme d'un liquide épais.

L'axe de rotation de l'unité A (votateur) est creux. Pendant le fonctionnement, de l'eau chaude à 50-60 degrés est versée au centre de l'axe de rotation afin d'empêcher la cristallisation liée et durcie sur l'axe et de provoquer un blocage.

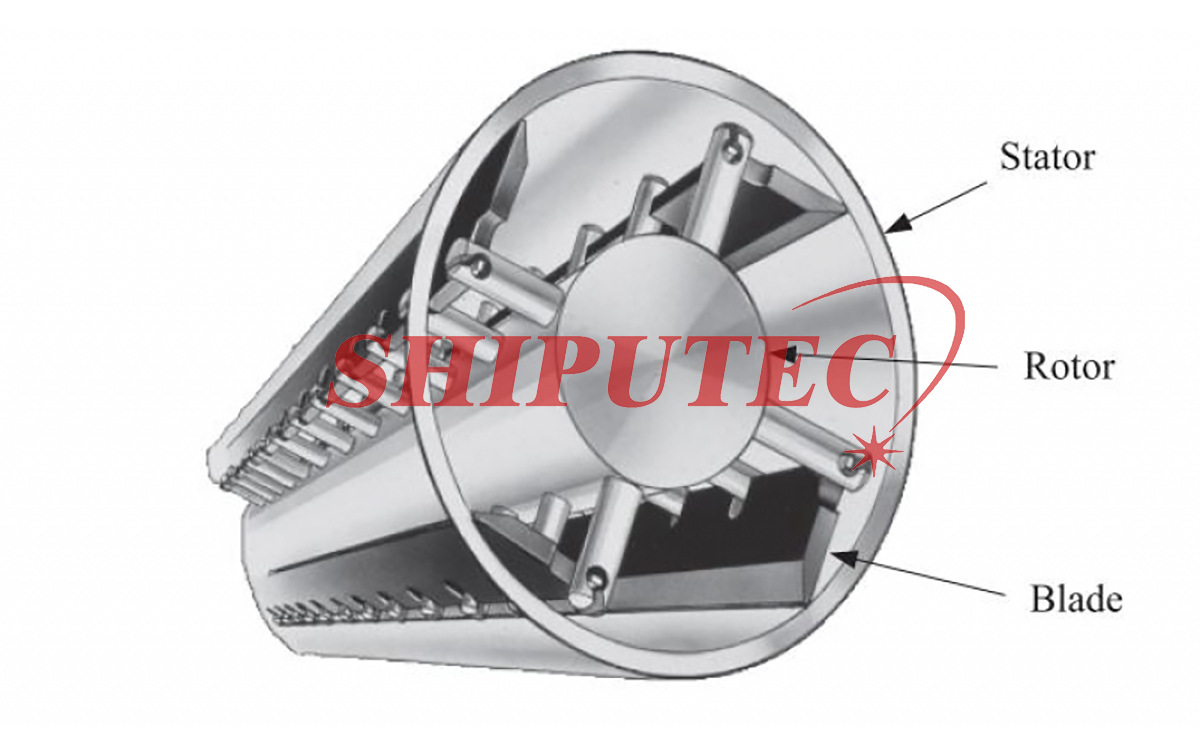

L'unité C (machine à rotor à broches) est un dispositif de malaxage et de désépaississement, comme illustré ci-dessus. Deux rangées de boulons métalliques sont installées sur l'arbre rotatif, et une rangée de boulons métalliques fixes est installée sur la paroi intérieure du cylindre. Ces boulons sont décalés par rapport aux boulons métalliques de l'arbre et ne se touchent pas. Lorsque l'arbre tourne à grande vitesse, les boulons métalliques de l'arbre passent à travers l'espace entre les boulons métalliques fixes et le matériau est entièrement malaxé. Cette action favorise la croissance des cristaux, détruit la structure du réseau cristallin, forme des cristaux discontinus, réduit la consistance et augmente la plasticité.

L'unité C (machine à rotor à broches) n'exerce un effet de malaxage important que par temps très froid ; elle ne nécessite donc qu'une conservation de la chaleur et non un refroidissement. En raison de la libération de chaleur de cristallisation (environ 50 kcal/kg) et de la chaleur générée par le frottement de malaxage, la température de sortie de l'unité C (machine à rotor à broches) est supérieure à celle de l'alimentation. À ce stade, la cristallisation est achevée à environ 70 %, mais le produit est encore mou. Le produit final est libéré par la vanne d'extrusion et durcira après un certain temps.

Après avoir quitté l'unité C (machine à rotor à broches), la margarine doit être traitée thermiquement à une température donnée. Généralement, le produit est maintenu à une température inférieure de 10 degrés au point de fusion pendant plus de 48 heures. Ce traitement est appelé maturation. Le produit cuit peut être envoyé directement à l'usine de transformation alimentaire pour y être utilisé.

Mise en service du site